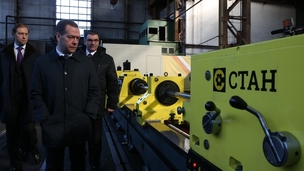

Дмитрий Медведев посетил коломенский завод «Станкотех»

Стенограмма с места событий:

Заседание президиума Совета при Президенте по модернизации экономики и инновационному развитию России. (Коломна 15 марта 2022 г.)

Перед заседанием Дмитрий Медведев посетил АО «Станкотех» в Коломне, осмотрел образцы продукции объединения станкостроительных заводов «Группа СТАН», в которое входит завод, и побеседовал с рабочими предприятия.

Производственная площадка группы «СТАН» в Коломне создана в 2022 году на базе бывшего конструкторского бюро Коломенского завода тяжёлого станкостроения.

На площадке производятся сверхтяжёлое оборудование и специальные станки: токарно-карусельные, продольно-фрезерные обрабатывающие центры, специальное оборудование для ротационной вытяжки, обработки вафельного фона, сварки корпусов, гидропрессования.

Заседание президиума Совета при Президенте по модернизации экономики и инновационному развитию России

Стенограмма:

Вступительное слово Дмитрия Медведева на заседании президиума Совета при Президенте по модернизации экономики и инновационному развитию России

Д.Медведев: Добрый день, уважаемые коллеги!

Мы проводим сегодняшнее заседание президиума совета по модернизации экономики здесь, в Коломне, и обсудим станкоинструментальную промышленность.

Очевидно, что производство станков, оборудования такого рода – это основа любой промышленности, и тот, кто умеет производить станки, сам выпускать у себя их, причём свои станки, а не только лицензионные, тот, по сути, находится на самом верхнем уровне производственной цепочки и способен побеждать в любой технологической конкуренции. Скажем прямо, мы за последние десятилетия здесь часть своих возможностей утратили. Именно с этим связаны интерес к этой отрасли и наше с вами совещание. В целом, ещё раз хочу подчеркнуть, от этого зависит конкурентоспособность наших производственных возможностей.

Отрасль пережила тяжёлые времена. Они ещё не в полной мере закончились, но во всяком случае ряд процессов, которые идут, настраивают на умеренно оптимистический лад.

Прежняя система конструкторских бюро, отраслевых институтов, кооперационных и сбытовых цепочек пришла в упадок. Отечественным предприятиям приходилось на протяжении последних двух с лишним десятков лет просто бороться за выживание. Рынок заполнила импортная продукция, которая ещё совсем недавно занимала там до 90%, а в некоторых случаях, в некоторых сегментах и полностью весь наш рынок.

Рынок станкостроения в 2015 году оценивался приблизительно до 100 млрд рублей. Доля импорта оценивалась почти в 80%. Тем не менее, как я уже сказал, отрасли стали мы все вместе уделять больше внимания. Реализована подпрограмма по развитию станкостроения в рамках ФЦП «Национальная технологическая база», осуществлены десятки проектов по созданию высокотехнологичных производств с привлечением университетов, научных организаций, создан и ряд современных лабораторий в области станкостроения.

Д.Медведев: «В прошлом году поддержка отрасли за счёт бюджета составила около 1,5 млрд рублей. В этом году на поддержку станкостроения предусмотрено 2,7 млрд рублей».

В прошлом году поддержка отрасли за счёт бюджета составила около 1,5 млрд рублей. Значительная, или подавляющая, часть этой суммы предоставлена по линии Фонда развития промышленности. В этом году на поддержку станкостроения предусмотрено 2,7 млрд рублей. Вчера я подписал постановление Правительства, в котором утверждены правила предоставления субсидий Российскому фонду технологического развития. Свыше 1,2 млрд предназначено на финансирование в этом году проектов развития серийных производств станкоинструментальной продукции.

Ещё одно постановление, которое я подписал буквально сейчас, на пути в Коломну, корректирует правила предоставления субсидий по линии госкорпорации «Ростех». С учётом изменившихся условий на финансовых рынках планка софинансирования со стороны компаний понижена с двух третьих до одной трети. Надеюсь, это позволит расширить круг компаний, которым может быть такая поддержка в сегодняшних условиях оказана.

Кроме того, в плане действий в экономике на 2022 год предусмотрена позиция поддержки производителей средств производства. Но здесь, скажем прямо, объёмы и источники финансирования нам ещё только предстоит определить с учётом тех сложностей, которые в настоящий момент в экономике мы, к сожалению, имеем.

Д.Медведев: «Для отрасли открылось новое окно возможностей: импортная продукция существенно подорожала, запрет поставок в Россию отдельных видов технологического оборудования даёт неплохой шанс для развития собственного производства, которое должно опираться на принципиально новую технологическую базу».

Сегодня станкостроение продолжает испытывать действие негативных факторов. Это и износ основных фондов, и сложности в получении гарантий и кредитов в банках, и пока ещё недостаточный спрос на российскую продукцию. Вместе с тем, и это тоже очевидно, для отрасли открылось новое окно возможностей: импортная продукция существенно подорожала, запрет поставок в Россию отдельных видов технологического оборудования даёт неплохой шанс для развития собственного производства, которое должно опираться на принципиально новую технологическую базу. Да, собственно, что мы видим сегодня и здесь, в Коломне, когда смотрим то производство, которое здесь организовано группой «Каскол».

Сегодня станкостроение не только испытывает такие негативные факторы, но и использует те возможности, о которых я говорил. Не только из-за экономических причин, но и в целом ввиду развития науки, под влиянием новых технологий меняются представления о материальном производстве, появляются новые материалы, которые мы все стараемся использовать, включая композиты, способы формообразования, так называемые аддитивные технологии.

Также очевидно, что оцифровка основных производственных процессов – уже свершившийся факт. Без компьютерного моделирования, без числового программного управления станочного парка уже сложно представить себе современную промышленность. Мы, к сожалению, пока здесь тоже не на передовых позициях. Но надеюсь, что, как коллеги только что мне доложили, всё-таки мы будем стараться наши станки, которые мы сами производим, укомплектовывать не только нашими комплектующими составными частями, не только железом в узком смысле этого слова, но и программным продуктом. Потому что, во-первых, нам его приходится закупать за границей, это всегда фактор риска, и во-вторых, если мы делаем программы под другие виды деятельности, то абсолютно очевидно, что мы можем создать и программы для числового программного управления. Уровень автоматизации, уровень внедрения промышленных роботов также позволяет фактически подойти к совершенно новому производству, новому производственному процессу, где влияние человека на этот процесс минимизировано.

Если говорить о нашей текущей ситуации, ещё раз возвращаться к ней, сегодня высокотехнологичное оборудование российского производства востребовано не так, как все мы хотели бы. Многие разработки были сделаны ранее, за счёт прежних возможностей, в том числе за счёт бюджета, но они не пошли в серийное производство. При этом перспективный спрос на продукцию станкостроения действительно оценивается в сотни миллиардов рублей. Это может и должно быть, безусловно, конвертировано в инвестиционный ресурс для развития отрасли, но для этого отношения между заказчиками и потребителями должны строиться на долгосрочной основе.

Наша задача, задача государства, заключается в том, чтобы настроить систему регулирования. Конечно, речь не идёт о том, чтобы в директивном порядке вмешиваться в существующие экономические связи, но мы можем предъявить определённые требования к тем, кто участвует в инвестпроектах, которые получают поддержку по линии институтов развития. Речь идёт о приоритете для отечественных конкурентоспособных станков, для промышленного оборудования. Кроме того, нужно продумать и меры стимулирования спроса, в том числе при поставке пилотных партий станков, а также при развёртывании серийного производства.

Надо стимулировать развитие технологий промышленной роботизации. В этом контексте можно подумать и над пилотными проектами автоматизации производственных участков для отдельных стратегических предприятий. Ещё одна задача – более широкое внедрение отечественных систем числового программного управления, которые используют преимущественно нашу компонентную базу.

Ну и, конечно, ни одно предприятие, даже самое высокотехнологичное и роботизированное, всё равно без людей не может состояться. Современная техника, напротив, предъявляет особые требования и к инженерам, и к рабочим, поэтому нужно готовить будущих специалистов на высокотехнологичном оборудовании. Участвуем мы, вы знаете, в различных программах, в том числе в международном движении WorldSkills.

Вступительное слово Дмитрия Медведева на заседании президиума Совета при Президенте по модернизации экономики и инновационному развитию России

Для этого проводятся чемпионаты различные – и национальные, и международный будет у нас проходить. Конечно, эту площадку нужно использовать, для того чтобы продемонстрировать возможности российского станкостроения. Я имею в виду в том числе и мировое первенство, которое состоится в Казани в 2019 году.

И конечно (мы об этом говорили сейчас с коллегами, когда прошлись по цеху, посмотрели образцы), наши планы не должны замыкаться только на внутреннем рынке. Притом что мне коллеги сказали: у нас внутренний рынок сейчас настолько слабо обеспечен современными станками, что, собственно, можно работать и работать на внутренний рынок, были бы деньги. Но, с другой стороны, мы понимаем, что очень важно всё-таки, чтобы та продукция, которую мы выпускаем (я в данном случае имею в виду станки, производство средств производства), была конкурентоспособна на мировом уровне, то есть была востребована хотя бы в каких-то своих частях на экспорт. Соответствующие институты (и Российский экспортный центр, и другие, взаимосвязанные с ним организации) должны оказывать здесь содействие.

Мы в 2015 году предоставили поддержку целому ряду структур – хочу в конце об этом сказать, – в том числе поставщикам российской продукции в рамках федеральной контрактной системы. Она предусматривала отсрочку по уплате неустоек, возможность изменения сроков исполнения и цены контрактов по соглашению сторон. Хочу просто проинформировать, что аналогичные решения будут использованы и в этом году. Я подписал постановления на эту тему. Во всяком случае эта мера позволит в нынешней непростой ситуации как-то снизить финансовую нагрузку на наших производителей. Об этом производители просили, такое решение Правительством принято.

Сейчас хотел бы, чтобы с сообщением о ситуации в целом в рамках развития станкоинструментальной промышленности и мерах государственной поддержки выступил министр промышленности, а потом другие коллеги также выступят.

Пожалуйста, Денис Валентинович Мантуров.

Доклад Дениса Мантурова на заседании президиума Совета при Президенте по модернизации экономики и инновационному развитию России

Д.Мантуров: Спасибо большое.

Уважаемый Дмитрий Анатольевич! Уважаемые коллеги!

Несколько слов о показателях работы отрасли в прошлом году. Поскольку Вы уже основные цифры упомянули, хотел бы только добавить, что основную динамику показали именно станки с числовым программным управлением. Рост составил около 60% – это хорошая динамика, это говорит о том, что мы переходим от традиционных станков с достаточно простыми функциями к достаточно сложным обрабатывающим центрам.

Сдержать влияние на отрасль негативных макроэкономических факторов нам удалось во многом благодаря реализации комплекса мер господдержки регуляторного и финансового характера. В первую очередь я имею в виду постановление Правительства №1224, ограничивающее поставку иностранной продукции при наличии российских аналогов, а также внедрённый нами в прошлом году механизм установления доли закупаемого отечественного механообрабатывающего оборудования при реализации госпрограмм с поэтапным повышением такого порога. Если в 2015 году это было 10%, в этом году – уже от 20 до 30% по ряду направлений, и к 2020 году мы планируем выйти на 60%. Считаю, что этот доказавший свою эффективность инструмент можно рассматривать и распространить в том числе и по другим институтам развития.

В части реализованных мер финансового стимулирования, помимо льготных займов Фонда развития промышленности, предприятия получили субсидии на поддержку реализации комплексных инвестиционных проектов, а также на компенсацию процентов по кредитам на пополнение оборотных средств.

Все эти меры поддержки, а также использование результатов ФЦП «Национальная технологическая база» ускоряют процессы создания новых современных образцов высокотехнологичного металлообрабатывающего оборудования.

При этом уже сейчас мы существенно сократили отставание от зарубежных лидеров. В частности, группой «СТАН» в Стерлитамаке организован серийный выпуск фрезерного обрабатывающего центра комплексной прецизионной обработки деталей, не уступающего лучшим иностранным аналогам. Освоено производство токарных центров высокопроизводительной обработки деталей на фирме «САСТА», налажен выпуск прецизионного координатно-расточного станка в Самаре и инновационного круглошлифовального станка на «Технике».

По станкам с ЧПУ в завершающей стадии, как мы Вам доложили, находится этап создания целого модельного ряда современных вертикальных фрезерных обрабатывающих центров со своей системой числового программного управления. Мы рассчитываем, что в мае мы представим эту линейку уже на выставке «Металлообработка».

Должен сказать, что появление новых продуктов является результатом углубления кооперации научно-технических и производственных организаций отрасли.

Дополнительным драйвером развития стала консолидация активов ведущих станкостроительных предприятий в рамках формирования на рынке крупных частных игроков, таких как, в частности, компания «СТАН», на площадке которой мы здесь присутствуем, и ряда других компаний.

С учётом сложившихся макроэкономических условий мы переформатировали подпрограмму «Станкоинструментальная промышленность», сконцентрировавшись на двух основных мероприятиях. Первое, как Вы уже сказали, предусматривает поддержку частных инвесторов при создании ими серийных производств. В этой части мы будем ориентироваться на приоритетные задачи отрасли, которые мы уточнили по итогам реализации Вашего поручения по технологическому аудиту существующих мощностей производителей и потребителей, а также составлению прогноза потребности в продукции станкостроения до 2020 года. Это в первую очередь сегмент механообрабатывающего оборудования по токарной, фрезерной, шлифовальной группам и ряду других.

Второе мероприятие предполагает реализацию модели государственно-частного партнёрства. Речь идёт о продолжении четырёх проектов госкорпорации «Ростех» с использованием полученных корпорацией субсидий в размере 2,1 млрд рублей с учётом приведения параметров проекта в соответствие с текущими условиями.

Дополнительным импульсом для развития станкостроения как составной части средств производства может стать реализация мер поддержки производителей через стимулирование спроса на их продукцию, а также через поддержку создания новых образцов станкостроения.

Наконец, мы делаем ставку и на интеграцию в отечественную станкоинструментальную промышленность иностранных технологий через механизм специальных инвестиционных контрактов (СПИК). В частности, к нему уже проявили интерес компании из Германии, Японии и Чехии. Реализация проектов в формате СПИКов предполагает не только открытие новых производств, но и, что не менее важно, создание инжиниринговых центров, обучение персонала и разработку новых моделей непосредственно на территории нашей страны.

Дмитрий Анатольевич, я не буду перечислять все предложения, которые мы внесли уже непосредственно в проект сегодняшних поручений. Просим их поддержать. Спасибо за внимание.

Д.Медведев: Спасибо. Я думаю, что коллеги, которые ещё будут выступать, разовьют те поручения, которые есть. Пожалуйста, Сергей Георгиевич Недорослев.

С.Недорослев (председатель совета директоров ООО «Группа “Каскол”»): Уважаемый Дмитрий Анатольевич, уважаемые дорогие гости! Мы рады приветствовать вас всех на предприятии – знаменитом Коломенском заводе, который сейчас принадлежит группе «СТАН». История компании «СТАН» началась с наших частных инвестиций в конце 2022 года. Сегодня мы производим металлообрабатывающие конкурентоспособные станки в Коломне, Стерлитамаке, Иваново, Рязани и в Москве на собственных производственных площадках. Мы имеем также собственные дизайн-центры, конструкторские технологические центры.

Сегодня наша доля на рынке отечественных производителей достигла 50%, а по точным многоосевым станкам с ЧПУ, которые сегодня были продемонстрированы, более 50. Наша же доля на российском рынке всего пока 5%, а 85% – это импорт. Но мы надеемся это изменить. Наша цель – дать точные качественные станки нашим клиентам, лучшие на рынке в своей нише, и отличный сервис, таким образом выполнив задачу по импортозамещению – так как клиенты будут покупать такие станки, уже покупают, – поставленную перед нами Правительством. При наличии господдержки (вот график мы представили) мы к 2020 году сможем обеспечить российский рынок нашими, российскими станками на 30% – так поставлена задача по импортозамещению Правительством и министерством. Без господдержки мы всё равно будем развиваться, но развитие не будет таким стремительным и мы не сможем соответствовать целям Правительства по импортозамещению.

О каких мерах мы говорим, когда говорим о господдержке отечественных станкостроителей? Ну вот есть такая проблема авансирования по контрактам. Многим, в том числе госпредприятиям, выделены деньги на техперевооружение, они находятся на их счетах, но они авансируют всего 10–20%, остальные 80–90% лежат у них в банках. Мы же идём в эти же банки, пытаемся получить эти же деньги, для того чтобы выполнить эти заказы. Но такие гарантии очень сложно получать от банков, поскольку то, что вы видите вокруг, это не подлежит практически… Невозможно закладывать эти здания, сооружения, а у станкостроителей больше нет ничего, только основные средства производства.

Плюс это дополнительное увеличение себестоимости 3–5%, что с процентной ставкой в 15% практически делает на грани рентабельности это производство. Мы готовы пройти аудит, открыть все наши финансовые книги и сделать, возможно, реестр какой-то (я не знаю, как там, при Минпроме или ещё как-то), который бы можно вести, как ведёт таможня реестр добросовестных импортёров, которые могут освобождаться от гарантий. Таким образом мы бы могли тогда получать эти необходимые 80% от заказчика на запуск станков в производство и исключить из этой цепочки банковские услуги, направляя их только на те целевые кредиты, которые нам нужны, на собственное техперевооружение, за что мы готовы платить. А это всё-таки оборотные средства для выполнения практически государственного заказа.

Другая мера, которая (мы видим как практики) могла бы сегодня резко стимулировать производство станкостроительной продукции высокого качества, – это субсидирование 10%, например, от реализации станков. По комбайнам эта мера показала свою эффективность.

И подсчёт, несложный подсчёт от будущих налогов показывает, что эти деньги сторицей возвращаются в бюджет. Этот подсчёт мы готовы представить, если будет такое поручение.

И ещё. Мы говорим об инновациях. Иногда мы делаем очень смелую, хорошую, надёжную, интересную инновационную машину, то есть станок. Показываем её заказчику. Но это же первый станок! Заказчик говорит: такие риски на себя принять сложно. Есть такая мера, как 50% субсидирования по первому станку. Как только он получит и убедится, что это действительно хорошая машина, все остальные он будет уже покупать. Такая практика есть – международная, в ряде стран, и мы бы могли её у себя внедрить, что стимулировало бы наших заказчиков покупать именно инновационную продукцию в первый раз.

Мы также видим эффективность 214-го постановления Правительства, которое по 2015 году работало, и мы, получая в коммерческих банках кредиты, субсидировались из Минпрома. К сожалению, например, наша компания… Мы получили по 2015 году только 30% этих субсидий, остальные 70 как бы зависли. Мы надеемся, если будет такое поручение Минпрому – так сказать, профинансировать это… Это очень небольшие деньги в рамках отрасли – всего получается 200 млн, но это, поверьте, очень важный стимул для станкостроителей, поскольку они в расчётах у себя учли это уже, а сейчас немножко это подвисло.

Также мы предлагаем (конечно, об этой мере не раз говорили) уменьшение налога на прибыль на сумму затрат на НИОКР – может быть, в двойном размере по НИОКР, потому что (во всём мире эта практика распространена) льготы эти точно возвращаются потом в бюджет бо́льшими суммами от увеличения количества рабочих мест и объёма продаж. Та машина огромная, которую вы все видели в зале, созданная нами вместе с конструкторским бюро, с «Техномашем», НИИ отраслевым, для заказчика, для «Красмаша», – это уникальный станок, на него потрачены большие деньги на НИОКР. В принципе уже вот тем самым мы бы стимулировали создание ещё новых машин. А так фактически мы это за счёт себестоимости делаем, за счёт собственных средств.

Мы работаем, конечно, и с частными компаниями, там нам гораздо проще договариваться, потому что не нужно ни указаний, ни поручений, но мы работаем и с отраслевыми НИИ для заказчиков. В том числе, например, работаем с «Техномашем», он относится к госкорпорации «Роскосмос». Если можно было бы, Дмитрий Анатольевич, дать такое указание, чтобы мы объединили конструкторский потенциал. У нас сегодня более 200 инженеров работают, и мы бы с «Техномашем» разработали ещё ряд станков, которые у нас уже в головах есть. Нам для этого указаний не нужно, мы с ними готовы работать, но вот отраслевой НИИ … Я думаю, если бы собственники ему поручили, мы бы сделали вместе такое конструкторское бюро, порадовали бы новыми технологиями.

На слайде кратко перечислены эффекты от мер господдержки станкостроения. Если Минфин присутствует, Министерство экономики, прошу обратить внимание: такие меры поддержки помогают увеличить резко производство средств производства. А я обращаю ваше внимание на то, что это бизнес с огромным барьером на вход. То есть очень сложно поставить станки, но однажды поставив нашим заказчикам станки, мы на 25 лет получаем их зависимость от наших технологий. А мы российская компания, мы 25 лет их обслуживаем, и в бюджет идут налоги из фонда оплаты труда, и все разработки такие останутся у нас в Российской Федерации, и на этой базе мы можем также их и экспортировать. Правильно замечено: те станки, которые мы создаём, мы создаём, поверьте, в страшной конкуренции с импортными компаниями. Мы боремся на каждом тендере. Ведь посмотрите: 90% они на наши заводы поставляют, мы каждый тендер выигрываем с боем. Это точно станки должны быть наши конкурентоспособны, чтобы мы выиграли. Поэтому у нас огромный потенциал, мы их и в Германию, и в Швейцарию, и в Индию, и в Китай можем экспортировать и будем это делать.

По образованию, по кадрам. Мы практически в Стерлитамаке в том году 100 человек новых выучили, потому что тут сборка идёт, мы увеличиваем производство станков по нашей группе. В прошлом году – 100, в этом – 120, до этого – 60. Конечно, нам на заводах нужны люди, нам нужны инженеры – такие, которые, знаете, раньше мосты строили. Это не учёные-исследователи, не люди, склонные к науке. Такие люди тоже нужны, но в данном случае не нам, а нам нужны инженеры-практики.

Заседание президиума Совета при Президенте по модернизации экономики и инновационному развитию России

Вместе с Минобрнауки мы будем работать по формированию соответствующих программ, которые будут отвечать потребностям наших потребителей. Хотел сказать, что совместно с Минобрнауки уже сформирован совет по формированию резерва ректоров технических вузов, в который (такое предложение от нас было, и здорово, что власть услышала) вошли представители потребителей инженерных кадров – «Росатом», ОАК, общественные организации, такие как РСПП, Союз машиностроителей, «Деловая Россия» и другие. Такой совет как раз направлен на то, чтобы придать инженерному образованию практическую направленность.

Также мы у себя, в Стерлитамаке, с профильным вузом при участии местных органов власти создаём такую модель образования, отработаем её и можем потом её использовать как референсную модель.

Выполнив это всё, мы точно сможем достигнуть задуманных высот, и собраться здесь через пять лет и доказать, что это всё было правдой. Спасибо большое за внимание.

Д.Медведев: Посмотрим. Спасибо.

Пожалуйста, Всеволод Юрьевич (обращаясь к В.Опанасенко). Только я прошу, коллеги, выступать компактно, потому что будут ещё выступления. Да, прошу.

В.Опанасенко (генеральный директор, председатель правления ОАО «Т-Платформы»): Уважаемый Дмитрий Анатольевич, уважаемые коллеги! Наша компания по заказу Минпромторга и при финансовой поддержке Минпромторга разрабатывает отечественную систему с числовым программным управлением, основная особенность которой – это первая система в России, которая использует отечественную элементную базу. В данном случае российские процессоры «Байкал», которые были разработаны и производятся в компании «Байкал электроникс», которые в свою очередь также были профинансированы и Минпромторгом, и «Роснано». Система разрабатывается как универсальная система ЧПУ, которая может работать как на шлифовальных, на токарных станках, так на 3- и 5-координатных станках, поддерживает много разных интерфейсов. И самое важное и интересное заключается ещё в том, что она может управлять ещё группой станков, таким образом повышая производительность труда на предприятиях.

Мы сотрудничаем с большим количеством вузов и предприятий в разработке этого ЧПУ. Коллектив, который занимается разработкой ЧПУ, имеет 25-летнюю историю. Большое, хорошее у нас идёт сотрудничество со «Станкином» (с НИОКР), и важным индустриальным партнёром для нас в данном случае выступает группа «СТАН». Прототип системы ЧПУ был представлен в прошлом году, а сейчас мы начали испытания уже на нормальном, рабочем, боевом станке группы «СТАН», и надеюсь, что рабочую систему мы представим в конце мая этого года. При этом, несмотря на то, что это единственная система с отечественной элементной базой, мы не монополизируем рынок, мы разрабатываем как открытую хардверную платформу. Есть несколько компаний очень хороших и коллективов в России, которые занимаются написанием софта для западных систем ЧПУ. Мы с ними точно так же сотрудничаем, им будет всё открыто, и они смогут таким образом использовать эту разработку в своих системах.

Хотелось бы немножко поговорить о рынке. По нашим оценкам, которые мы проводили с опросом предприятий в прошлом году, на ближайшие пять лет спрос на системы ЧПУ составит где-то порядка 15 тыс. штук, что составляет (в системах ЧПУ, не в станках) порядка 15 млрд рублей. По нашим данным, только за ближайшие три года российская доля (то есть российские станки с ЧПУ) составит чуть больше тысячи, поэтому основной поток систем ЧПУ идёт с западных станков.

То ЧПУ, которое нами разработано, совместимо полностью и с западным приводами, и с западными станками, и после завершения тестов системы с группой «СТАН» мы переходим к тестированию с западными производителями, о чём уже есть подписанные договорённости. В связи с этим основное, что нам нужно как разработчикам и производителям системы и в чём нам может оказать помощь государство, – это в первую очередь спрос.

Поэтому мы выходим с такими двумя инициативами.

Первое. Очень бы хотелось, чтобы в 719-м постановлении Правительства были установлены требования к отечественной системе ЧПУ и чтобы федеральные и муниципальные предприятия, закупая станки за государственные деньги, закупали только системы с отечественным ЧПУ.

А второе – это определённые меры таможенного регулирования. Первое. На текущий момент как станки, так и ЧПУ проходят с единственным ТНВЭД-кодом. Первое, что необходимо, – это всё-таки выделить под системы ЧПУ отдельный ТНВЭД-код. И второе – это, конечно, не нарушая норм и принципов России, взятых на себя в ВТО, установить максимальные пошлины, связанные таможенные пошлины, на станки с импортным ЧПУ, чтобы даже импортные станки, аналогов которых нет в России, поставлялись в Россию с отечественной системой ЧПУ.

Вот это основное, что хотелось бы сказать. Спасибо.

Д.Медведев: Спасибо. Я ещё какие-то вещи скажу вместе с коллегами.

Источник: http://government.ru/news/22178/

Если вы нашли ошибку или опечатку выделите ее и нажмите Shift + Enter или нажмите здесь чтобы сообщить нам.